在现代化制造业中,深孔钻技术因其加工精度高、效率快而备受青睐。而深孔钻程序的编制,作为实现这一技术的重要环节,其代码的编写质量直接影响到加工质量和效率。本文将深入解析深孔钻程序代码,探讨其在现代制造业发展中的重要作用。

一、深孔钻程序代码概述

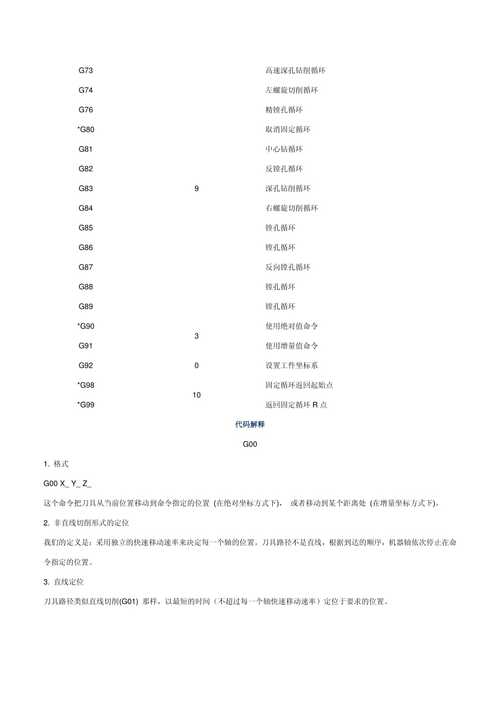

深孔钻程序代码是一种特殊的数控代码,用于控制深孔钻机床进行深孔加工。它包含了加工参数、刀具路径、机床动作等关键信息,是实现深孔加工自动化、高效化的基础。深孔钻程序代码通常采用G代码(G-code)编写,遵循国际标准ISO 10078。

二、深孔钻程序代码的关键要素

1. 加工参数

加工参数是深孔钻程序代码的核心内容,包括钻孔直径、深度、进给速度、主轴转速等。这些参数的设定直接关系到加工精度和效率。例如,根据加工材料的不同,需要调整进给速度和主轴转速,以保证加工质量。

2. 刀具路径

刀具路径是深孔钻程序代码的重要组成部分,它描述了刀具在工件上的运动轨迹。合理的刀具路径可以提高加工效率,降低加工成本。刀具路径设计应遵循以下原则:

(1)尽量减少刀具切入和切出工件的时间,提高加工效率;

(2)保证加工精度,避免刀具与工件发生碰撞;

(3)遵循刀具运动轨迹的连续性,减少加工过程中的振动。

3. 机床动作

机床动作是指深孔钻程序代码中描述的机床各部件的运动。主要包括:

(1)主轴运动:包括主轴转速、暂停、启动等动作;

(2)进给运动:包括进给速度、暂停、启动等动作;

(3)辅助运动:包括冷却液开启、关闭、工件夹紧、松开等动作。

三、深孔钻程序代码在制造业中的应用

1. 提高加工精度

深孔钻程序代码的编制质量直接影响到加工精度。通过优化刀具路径和加工参数,可以提高加工精度,满足高精度加工要求。

2. 提高加工效率

深孔钻程序代码可以实现深孔加工的自动化、高效化。通过优化刀具路径和机床动作,可以缩短加工时间,降低生产成本。

3. 降低加工成本

深孔钻程序代码的优化可以提高加工效率,减少刀具磨损,降低加工成本。

4. 促进制造业创新

深孔钻程序代码的编写和优化,为制造业创新提供了有力支持。通过不断优化程序代码,可以提高加工质量和效率,推动制造业技术进步。

深孔钻程序代码在现代化制造业中发挥着重要作用。通过对深孔钻程序代码的深入解析,我们了解到其在加工精度、效率、成本和创新等方面的优势。随着我国制造业的不断发展,深孔钻程序代码的研究和应用将越来越广泛,为我国制造业的转型升级提供有力支持。

引用权威资料:

《数控加工技术》 作者:张洪波,出版社:机械工业出版社,ISBN:978-7-111-52878-9

通过本文的解析,相信读者对深孔钻程序代码有了更深入的了解。在今后的工作中,我们将继续关注深孔钻程序代码的研究和应用,为我国制造业的发展贡献力量。