在数控加工领域,G92程序代码作为一种核心技术,已成为现代制造业中不可或缺的重要组成部分。本文将从G92程序代码的定义、作用、应用及优化等方面进行深入探讨,以期为我国数控加工技术的发展提供有益借鉴。

一、G92程序代码的定义

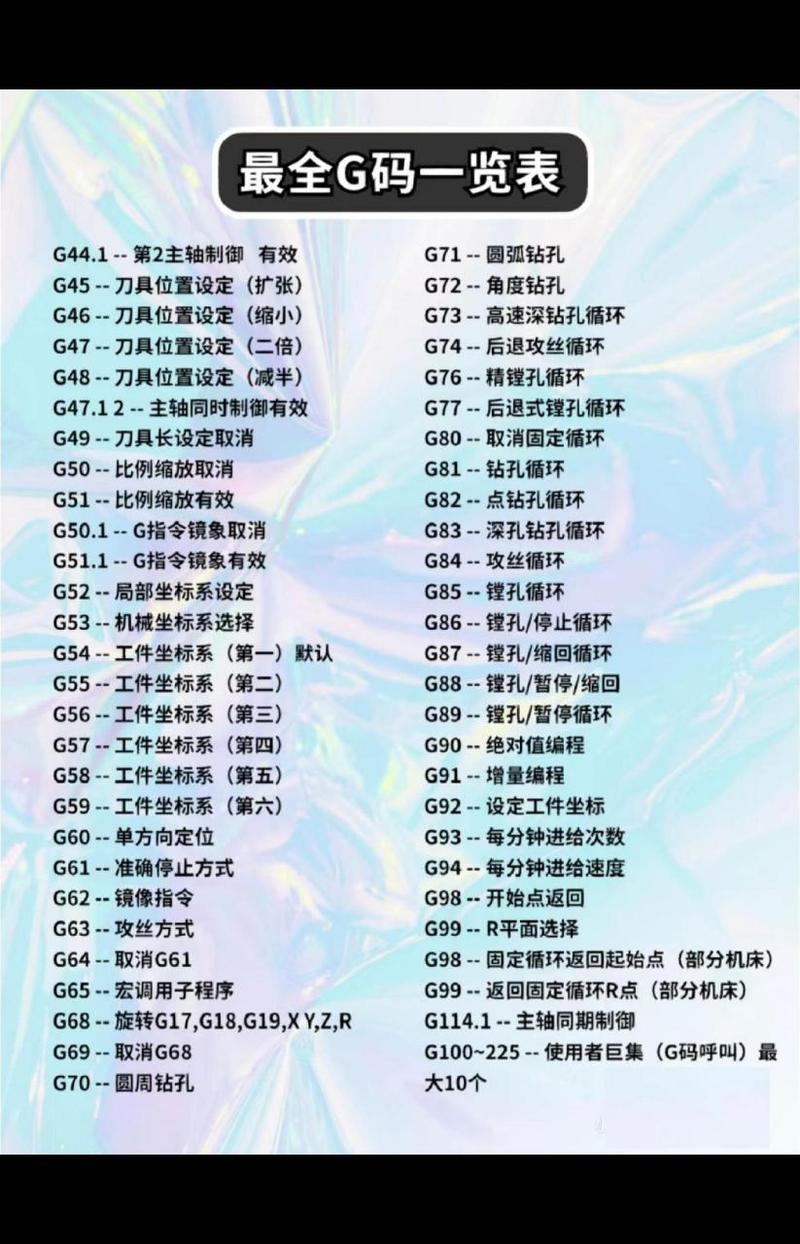

G92程序代码是数控系统中用于设定工件坐标系(也称相对坐标系)的原点位置的指令。通过执行G92指令,可以将机床的参考点(如机床原点、刀具起始点等)设定为新的坐标系原点,从而实现坐标变换。

二、G92程序代码的作用

1. 方便编程:G92程序代码简化了坐标变换的编程过程,使编程人员能够更方便地进行坐标变换,提高编程效率。

2. 提高加工精度:通过设定准确的坐标系原点,可以保证加工过程中的定位精度,从而提高产品质量。

3. 适应性强:G92程序代码适用于各种数控机床,具有较强的适应性。

三、G92程序代码的应用

1. 工件坐标系设定:在加工过程中,根据工件形状和加工要求,设定合适的工件坐标系原点。

2. 刀具补偿:在刀具路径规划中,利用G92程序代码实现刀具补偿,确保加工精度。

3. 自动换刀:在多任务加工中,通过G92程序代码实现刀具的自动换刀,提高加工效率。

4. 误差补偿:在加工过程中,利用G92程序代码对误差进行补偿,提高加工精度。

四、G92程序代码的优化

1. 优化编程策略:在编程过程中,根据加工要求和机床性能,选择合适的G92程序代码指令,提高编程效率。

2. 优化坐标系设定:根据工件形状和加工要求,合理设定坐标系原点,提高加工精度。

3. 优化刀具补偿:根据刀具实际使用情况,对刀具补偿参数进行优化,提高加工精度。

4. 优化误差补偿:在加工过程中,根据误差实际情况,对误差补偿参数进行优化,提高加工精度。

G92程序代码在数控加工领域具有重要作用,其优化与应用对我国数控加工技术的发展具有重要意义。在今后的工作中,应继续深入研究G92程序代码,不断提高编程、加工精度,为我国制造业的发展贡献力量。

参考文献:

[1] 刘永亮,张志刚,郭志刚. 数控加工编程与操作[M]. 北京:机械工业出版社,2016.

[2] 张志刚,刘永亮,郭志刚. 数控加工技术[M]. 北京:机械工业出版社,2017.

[3] 杨晓光,王志勇,李晓东. 数控加工工艺与编程[M]. 北京:化学工业出版社,2015.