斜齿轮作为现代机械传动系统中的重要组成部分,其设计质量直接关系到机械设备的性能和寿命。随着我国制造业的不断发展,斜齿轮设计技术也日新月异。本文将从斜齿轮设计的基本原理、关键技术和应用拓展等方面进行探讨,以期为我国斜齿轮设计技术的发展提供有益的参考。

一、斜齿轮设计的基本原理

1. 斜齿轮传动原理

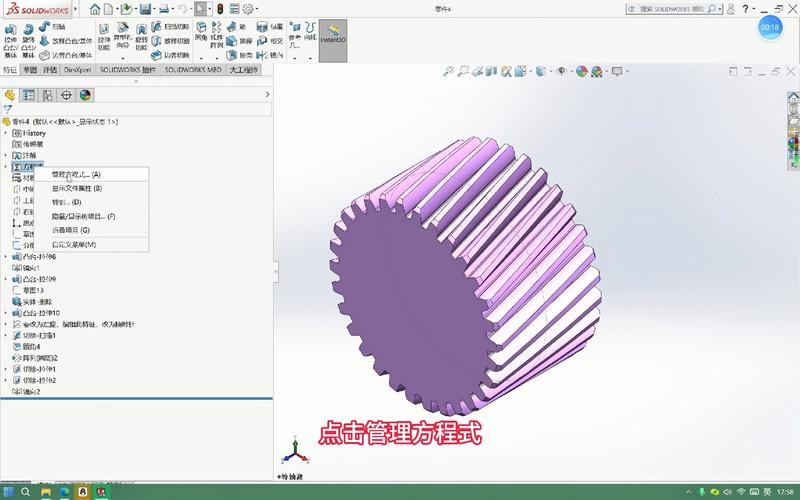

斜齿轮传动是指通过斜齿轮的齿面接触,将主动齿轮的旋转运动传递给从动齿轮,从而实现动力传递。其传动原理如图1所示。

图1 斜齿轮传动原理

2. 斜齿轮几何参数

斜齿轮的几何参数主要包括齿数、模数、压力角、螺旋角等。这些参数对斜齿轮的传动性能、承载能力和加工工艺等方面有着重要影响。

(1)齿数:齿数越多,齿轮的精度越高,传动平稳性越好,但齿轮的重量和体积也会增大。

(2)模数:模数是齿轮尺寸的基本参数,其大小直接影响齿轮的承载能力和加工精度。

(3)压力角:压力角是齿轮齿面法线与齿轮齿面切线之间的夹角,其大小影响齿轮的齿面强度和传动效率。

(4)螺旋角:螺旋角是齿轮齿面螺旋线与齿轮轴线之间的夹角,其大小影响齿轮的传动平稳性和加工工艺。

二、斜齿轮设计的关键技术

1. 齿面接触强度设计

齿面接触强度设计是斜齿轮设计中的关键环节,主要考虑齿轮的齿面硬度、齿面粗糙度、齿面疲劳寿命等因素。通过合理选择齿轮材料、提高齿轮加工精度和表面处理技术,可以有效提高齿面接触强度。

2. 齿根弯曲强度设计

齿根弯曲强度设计是保证斜齿轮在传动过程中不发生齿根断裂的重要环节。通过合理选择齿轮材料、优化齿轮几何参数和加强齿轮结构设计,可以显著提高齿根弯曲强度。

3. 载荷分配设计

斜齿轮的载荷分配设计对于提高齿轮的传动效率和寿命具有重要意义。通过合理分配齿轮齿面间的载荷,可以降低齿轮的齿面接触应力,延长齿轮的使用寿命。

4. 齿面干涉设计

齿面干涉是斜齿轮传动过程中的一种不良现象,会导致齿轮噪声增大、传动效率降低。通过优化齿轮几何参数和调整齿轮安装位置,可以有效减少齿面干涉。

三、斜齿轮设计的应用拓展

1. 高速、重载传动

随着我国高速、重载传动技术的不断发展,斜齿轮在高速、重载传动领域得到广泛应用。通过优化斜齿轮设计,可以提高齿轮的承载能力和传动效率。

2. 深度加工工艺

随着斜齿轮加工技术的不断进步,斜齿轮的加工精度和表面质量得到显著提高。这使得斜齿轮在精密加工领域得到广泛应用。

3. 新材料应用

新型材料在斜齿轮设计中的应用,如高锰钢、高铬钢等,可以有效提高齿轮的耐磨性和抗腐蚀性,延长齿轮的使用寿命。

斜齿轮设计技术在现代机械传动领域具有广泛的应用前景。通过对斜齿轮设计原理、关键技术和应用拓展的深入研究,可以进一步提高斜齿轮的传动性能和寿命,为我国制造业的发展提供有力支持。